在工业生产中,热处理烧结炉是一个至关重要的设备,广泛应用于金属、陶瓷、玻璃等材料的加工过程中。烧结炉通过高温加热使原材料发生物理或化学变化,以满足特定的产品要求。而在这一过程中,热处理烧结炉的网带扮演着至关重要的角色。网带不仅是传输物料的关键部件,而且在提高生产效率、保证产品质量等方面发挥着无可替代的作用。

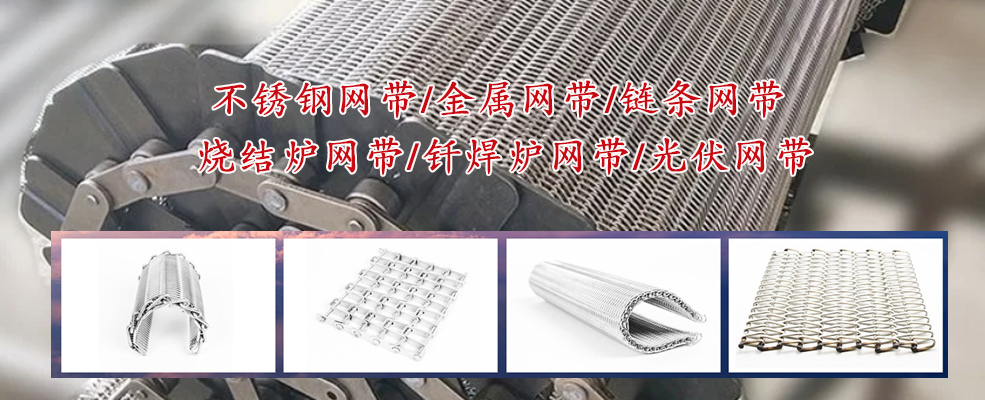

热处理烧结炉网带的基本结构与材质

热处理烧结炉网带一般由高强度合金钢、不锈钢等材质制成,具有良好的耐高温、耐腐蚀性能。网带的结构设计通常采用镀锌钢丝或不锈钢丝进行交织编织,形成一种坚固而灵活的网状结构。不同的热处理工艺需要不同规格和性能的网带,因此网带的选择必须根据具体的工艺要求进行定制。

在烧结过程中,炉内温度通常达到数百摄氏度甚至上千摄氏度,网带需要具备强大的耐高温能力,不仅能承受高温环境的考验,还要确保在长时间使用过程中不发生断裂或变形。高质量的网带材质可以确保整个热处理过程的平稳运行,避免因网带故障而引发生产中断,从而提高整体生产效率。

网带在热处理烧结炉中的应用

热处理烧结炉网带的应用广泛,尤其在金属烧结、钎焊、退火等高温处理工艺中发挥着重要作用。在金属烧结中,网带用于承载金属粉末或零件,将其从炉前输送至烧结区,并在烧结过程中维持物料的均匀加热。网带的稳定性直接影响到烧结效果和产品质量,因此对其材质、结构设计的要求尤为严格。

在钎焊工艺中,网带通过将零部件平稳地传输到焊接区域,保证了零件的精确对接与焊接效果。退火过程中的网带则用于高温环境下的金属材料预热和冷却过程,同样要求其具备高温耐受性和抗腐蚀性。

网带技术提升生产效率

热处理烧结炉网带的应用,尤其是在高效烧结和金属热处理过程中,显著提升了生产效率。网带能够自动化地完成物料的传输,大大减少了人工操作的需求,降低了人力成本。网带的连续性输送可以实现大规模生产,缩短了加工周期。

网带的结构设计使得其传输能力更强,能够适应各种形状和重量的工件,灵活性高,满足不同生产线的需求。通过智能化控制系统的配合,网带的运行速度和温控精度得以提升,从而进一步优化了生产效率。

网带技术的优势分析

热处理烧结炉网带的优势,不仅仅体现在生产效率的提升上,更体现在产品质量的稳定性和一致性上。由于网带材料的特殊性,它能够在高温环境下长时间保持形状和强度,不容易变形或损坏,这为工件在烧结过程中提供了稳定的支撑。

在不同的热处理工艺中,网带能确保物料均匀加热,避免了传统工艺中因传输不均匀导致的质量问题。例如,在烧结过程中,网带能够确保金属粉末在加热过程中分布均匀,从而保证了最终烧结产品的质量一致性。在钎焊工艺中,网带则帮助零件精准对接,确保了焊接区域的质量。

网带材质的选择与创新

热处理技术的发展,网带材质的选择不断创新。传统的不锈钢网带和合金钢网带,已被一些新型高性能材料所替代。,耐高温、高强度的合金材料,如钼合金、钨合金等,已经被应用于一些高温烧结炉中。这些新型材料不仅提升了网带的耐高温性,还提高了其抗腐蚀性和耐磨性。

网带的表面处理技术也得到了显著改进。例如,采用了防腐蚀涂层或者表面热处理工艺,这不仅增强了网带的使用寿命,还在一定程度上提升了其传输性能。不同的材料和表面处理技术的结合,能够满足不同热处理烧结炉的特殊需求。

节能环保优势

在现代工业生产中,节能和环保已成为重要的考量因素。热处理烧结炉网带在这一方面同样具有显著优势。优质网带材质能够有效减少能源的浪费,提高热处理工艺的热效应。高效的网带结构使得炉内温度分布更加均匀,有助于节省能源消耗,减少有害气体的排放,从而提高了整体生产过程的环保性。

总结

热处理烧结炉网带作为关键部件,在现代工业生产中扮演着至关重要的角色。它不仅能够提高生产效率,还能保证产品质量的稳定性与一致性。技术的不断发展,网带的材质、设计及其应用领域也在不断扩展与创新。对于广大工业企业而言,选择合适的热处理烧结炉网带,不仅能提高生产效能,还能为企业节省大量的运营成本。

全国服务热线

全国服务热线